Como escolher a correia ideal para o seu acionamento? – Correias em V

Como escolher a correia ideal para o seu acionamento?

Defina qual o produto para você – Correias em V

Com os dados do último post, agora você têm em mãos a relação de aplicação, diferenciando alto torque de alta velocidade, potência e rotação do motor, possibilitando a elaboração do produto a ser utilizado para o acionamento definido.

Neste texto serão abordadas apenas as correias em V. As correias sincronizadoras serão abordadas em outro texto que será disponibilizado em breve.

Primeiramente, para a definição se a correia será em V ou sincronizadora, deve-se atentar majoritariamente à sua aplicação. No caso de sincronismo de uma máquina, como impressoras, caixas eletrônicos, entre outros, a correia deve ser sincronizadora para garantir a funcionalidade plena a qual aquele dispositivo foi criado. Para este tipo de correia ainda existem algumas variáveis de aplicação que serão abordadas em breve.

Agora, tratando-se de correias em V, as aplicações são muito diversificadas, como britadores, picadores de madeira e outros acionamentos nas quais a variação de rotação faz-se necessária. Embora muitos acionamentos, em busca de eficiência energética, possam migrar de um tipo de correia para outro, é necessário estudar o custo de cada acionamento como um todo para ter uma visão completa sobre a relação entre custo e benefício do acionamento.

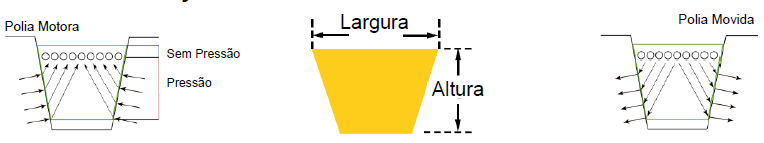

As correias em V transmitem potência através de atrito pela área lateral da peça que entra em contato com a polia, esta que absorve a energia e repassa ao restante do sistema. Como citado anteriormente, esta é uma correia que terá escorregamento, mesmo que pequeno, portanto não será transmitida 100% da potência de saída no motor para a polia movida. Isso não a torna um produto ruim, pois, geralmente, são correias com menores custos e sem muita complicação em sua utilização, facilitando a manutenção dos equipamentos.

Outro fator importante sobre este tipo de correia é sua capacidade de absorver grandes cargas de choque, gerando escorregamento no momento do impacto e, muitas vezes, evita a ruptura da peça. Portanto, é uma ótima opção, de fácil acesso e instalação, desde que não seja exigido o sincronismo do acionamento, pois esta é uma função das correias sincronizadoras.

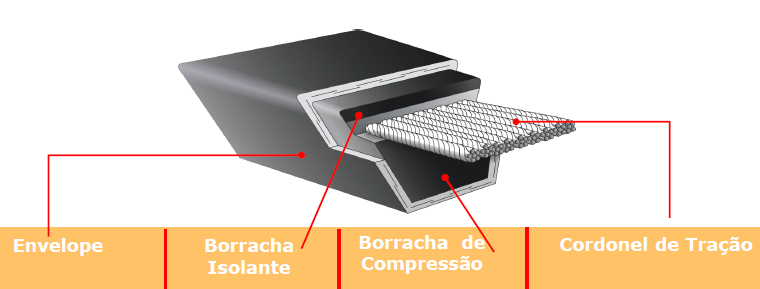

Materiais:

– Composto (Borracha de Compressão)

-SBR (Estireno Butadieno)

– Composto comum na indústria com boa resitência à temperatura, e, condicionalmente, resistente ao óleo, porém com uma pegada ecológica grande ao utilizar silicone como desmoldante.

-Neoprene (Policloropreno)

– Similar ao SBR, mas ecologicamente menos nocivo.

– EPDM (Etileno Propileno Dieno)

– Composto com alta resistência à temperatura, porém com baixa resistência química.

– Elemento Tensor

– Poliéster

– Material de boa adesão aos compostos de borracha com alongamento e tensão permissível médios. Possui distintas aplicações no mercado industrial e automotivo.

– Aramida (Kevlar)

– Material de altíssima resistência à tensão, porém, com pouca adesão aos compostos de borracha. É indicado para altas cargas de choque e transmissão com características de baixa rotação e alto torque.

– Envelope

– Tecido emborrachado com base de neoprene que evita o contato entre a borracha de compressão e o ambiente externo. É utilizado apenas em ambientes agressivos, como picador de madeiras, britadeiras e máquinas agrícolas. Em aplicações que não possuem este tipo de ambiente, não é necessário seu uso.

Correia Envelopada

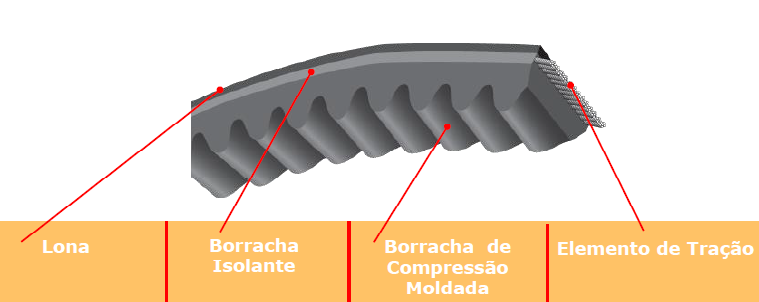

Correia sem Envelope

Correias Lisa ou em Dentes Moldados?

Ambas as construções tem sua razão de existir. As correias lisas, por ter mais material, elas tem maior estabilidade em correias maiores, evitando a vibração excessiva, diminuindo ruído e prevenindo contra uma possível virada da correia na polia. Agora, as correias dentadas são ótimas para abraçar pequenas polias sem danificar a peça, além de carregar bolsos de ar frio para resfriamento das polias. Ambas as correias possuem a possibilidade de construção não envelopada, tendo contato direto com a borracha de compressão, esta que tem maior coeficiente de atrito com as polias e transmite ligeiramente mais potência do que uma correia envelopada, apenas disponível em correias lisas.

Famílias de Correias em V:

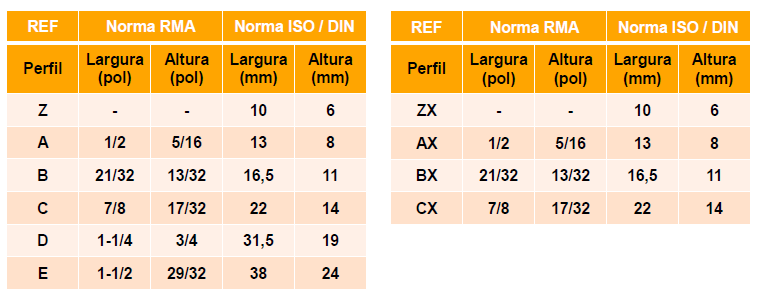

Tipo Clássico

Seções: A, B, C, D, E e Z ou AX, BX, CX e ZX

São chamadas, também, de correias da primeira geração, tendo como características marcantes, como corpo mais largo e muitas construções diferentes. Possuem aplicações desde pequenas máquinas industriais, como batedeiras e máquinas de costura até britadeiras e outros usos em mineração. É comum em lugares onde existam ambientes mais abrasivos ser usada na construção envelopada, à fim de proteger o interior da peça. Portanto, são bem disseminadas no mercado global por sua versatilidade e custo baixo. As principais referências no mercado nacional são “Hi Power II” e “HY-T Plus” para correias envelopadas lisas; “Hi-Power MN (XS)” e “Torque Flex (X)” para correias em dentes moldados; e “Bandless” e “Torque Flex Classic” para correias lisas não envelopadas.

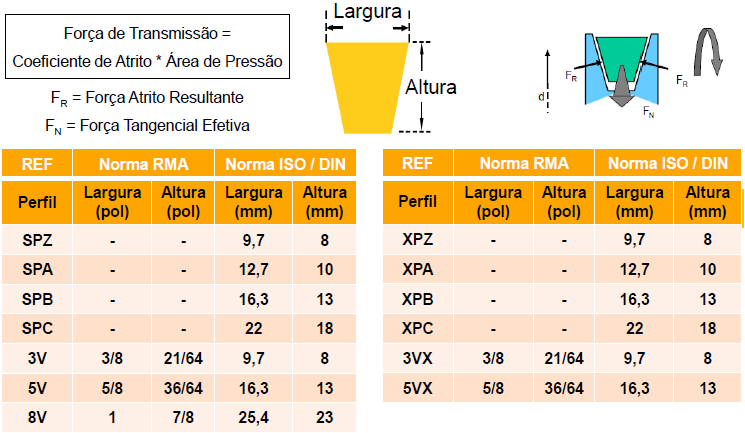

Tipo Estreito e Métrico

-Seções 3V/3VX, 5V/5VX, 8V; SPZ/XPZ, SPA/XPA, SPB/XPB, SPC

Também conhecidas como correias de segunda geração, os perfis estreito e métrico possuem este nome por serem uma evolução do perfil clássico, possuindo maior altura e menor largura, aumentando a área de contato com as polias e, consequentemente, com capacidade mais alta de transferência de potência. Os dois tipos de perfil encontram-se no mesmo tópico por serem idênticos, mas com normas regulamentares diferentes. O perfil estreito (3V, 5V e 8V) são regulamentados através da norma RMA, sendo medidos em polegadas e em sua circunferência externa, mas o perfil métrico (SPZ, SPA, SPB e SPC) são regulamentos pela norma ISO/DIN, sendo medidos em milímetros em sua circunferência no ponto do cordonel. Com isso pode ser feita uma conversão e utilizar as correias 3V e SPZ, além da 5V e SPB sem problema algum. Esse perfil já é bem disseminado no mercado, mas ainda não tanto como o perfil clássico, no entanto, a tendência é que sua utilização tome mercado com o passar do tempo. As correias deste perfil podem ser encontradas em diversos materiais de borracha diferentes, com construção lisa ou em dentes moldados, além de possuírem cordoneis em poliéster ou aramida. As principais referências no mercado nacional são “Super HC” e “HY T Wedge” para correias lisas envelopadas, “Super HC MN(XS)” e “HY T Wedge(X)” para construção em dentes moldados e “Super HC Bandless” e “HY T Wedge” para lisas sem envelopes.

Correias Geminadas

Todos os perfis listados acima tem a possibilidade de serem utilizados de forma geminada, ou seja, possuem 2 ou mais canais da seção escolhida unidos por uma lona no costado da correia. A aplicação destas correias se referem, geralmente, ao maquinário mais pesado que necessita de baixo escorregamento e maximização da transmissão. Como as correias são unidas, não haverá o problema de rotação divergente entre as correias, já que todas estão juntas trabalhando no sistema na mesma polia. Devido ao acúmulo de massa na peça, ela se torna mais estável em correias mais longas ou de alta vibração, diminuindo o ruído e risco da peça virar na polia. Os conjuntos podem ser usados de 2 a 5 canais de cada vez e utilização de diversos jogos para compor a transmissão. Estas correias são encontradas em dentes moldados ou lisas, envelopadas e com cordonel de poliéster ou aramida. As principais referências no mercado nacional são “Powerband” ou “Torque Team” para correias lisas envelopadas, e “Predator” ou “Torque Team Plus” para correias com cordonel de aramida.

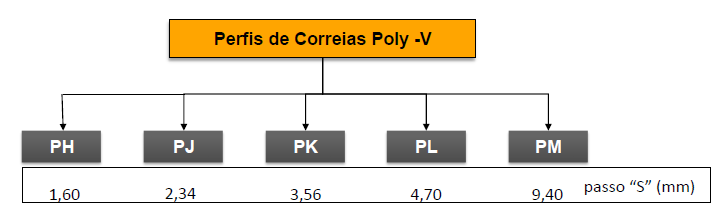

Tipo Poly-V

Perfís PJ, PH, PK, PL e PM

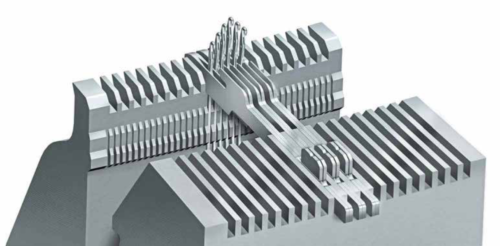

As correias deste tipo são dotadas de alta flexibilidade, possibilitando acionamento com flexão inversa em curtas distâncias entre polias. São muito famosas no mercado automotivo para o acionamento da bomba d’água, ventilador, direção hidráulica e compressores de ar. Na indústria ela também é amplamente utilizada em máquinas de lavar, tornos CNC, entre outras aplicações. Trabalho como uma correia geminada, porém com tamanho muito inferior, podendo ser utilizadas em vários frisos ou canais de acordo com a necessidade do usuário. Com capacidade de operar em velocidades de até 60m/s, é muito utilizada em situações de multiplicação com polias muito pequenas. Ela pode ser construída em Neoprene, SBR ou EPDM e cortada de acordo com cada necessidade. São conhecidas no mercado nacional como “Micro-V”, “Poly-V” e “Multi-V”.

Estes são os tipos de correias mais comuns utilizados no mercado industrial. Existem outros tipos, como correias variadoras, correias em corpo de poliuretano, correias de borracha com costado em poliuretano, correias fracionárias entre outros. Porém, este texto aborda a maior quantidade de utilização do mercado e, por isso, foram abordadas com maior profundidade.

No próximo texto serão abordadas as correias sincronizadoras. Continue atento às novas publicações.

Alguma dúvida? Ficaríamos felizes em aconselhá-lo.

Ótimo trabalho!

Após perder muito tempo na internet encontrei esse blog

que tinha o que tanto procurava.

Parabéns pelo texto e conteúdo, temos que ter mais

artigos deste tipo na internet.

Gostei muito.

Meu muito obrigado!!!

Ótimo trabalho!

Após perder muito tempo na internet encontrei esse blog

que tinha o que tanto procurava.

Parabéns, Gostei muito.

Meu muito obrigado!!!

Olá, obrigada pelo feedback!